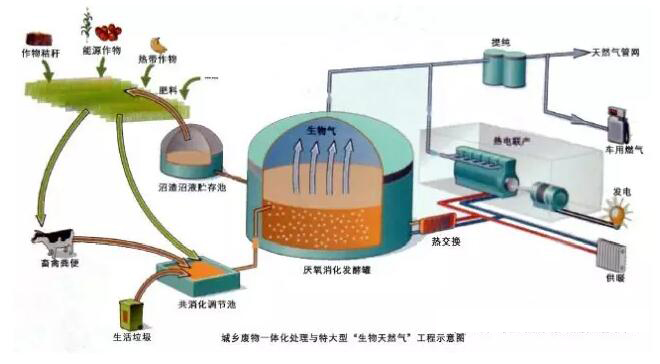

食品、生物、化工等行業排放大部分廢水都屬于高濃度有機廢水,僅利用常規的物化、生化處理較難達到處理目的,同時存在投資大,操作管理難,運行成本高等一系列問題。隨著科研的不斷深入,厭氧反應器作為一種高效的生物膜處理方法漸漸登上舞臺,它主要是利用微生物與污水中的有機物接觸吸附分解有機物,以達到有效處理有機廢水、廢棄物的目的。

目前厭氧反應器的發展已經歷了三代,對這三代最具代表性的厭氧反應器及其優劣勢進行梳理,望對從事有機廢水、廢棄物處理及大中型沼氣工程的建設有所幫助!

第一代厭氧反應器

第一代反應器以厭氧消化池為代表,廢水與厭氧污泥完全混合,屬低負荷系統。包括:常規厭氧反應器(CADT)、全混式反應器(CSTR)、厭氧接觸消化器(ACP)等。

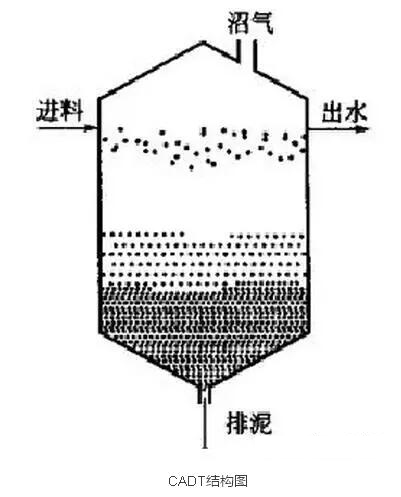

1、常規厭氧反應器(CADT)

常規厭氧反應器也叫常規沼氣池,是一種結構簡單、應用廣泛的工藝類型。

該消化器無攪拌裝置,原料在其中呈自然沉淀狀態,一般分為4層,自上而下依次為浮渣層、上清液層、活性層和沉渣層,其中易于消化、活動旺盛的場所只限活性層,因而效率較低。我國農村較為常見。

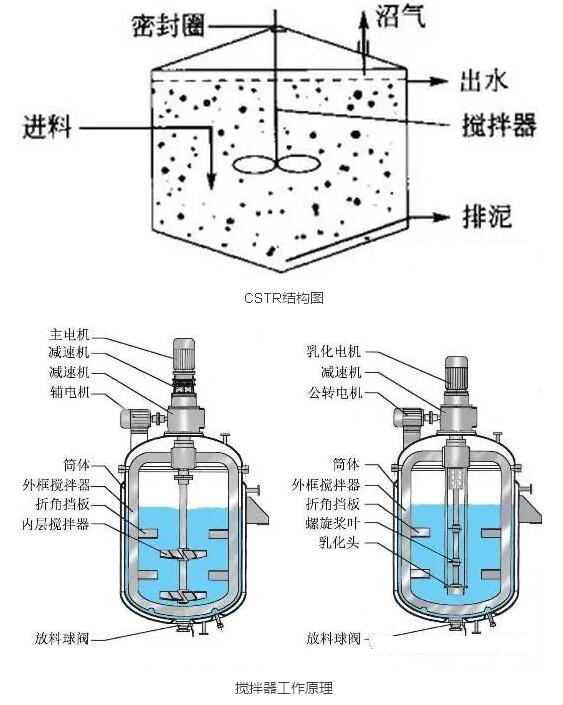

2、全混式反應器(CSTR)

全混式消化器是在常規消化器中安裝了攪拌裝置,使得原料處于完全混合狀態,因而,使得活性區域遍布于整個消化區,效率相比于常規消化器明顯提高,故又稱高效消化器。該消化器常采用恒溫連續投料或半連續投料運行,適用于高濃度及含有大量懸浮固體原料的處理。

工藝優點

①、原料適應性廣。適用于畜禽糞便等各種有機垃圾,城市污水廠污泥穩定化處理及高濃度、高懸浮物、難降解有機廢水的處理。

②、消化池具有完全混合的流態,原料與底物接觸充分,發酵速率高,容積產氣率較高。

③、消化器內溫度分布均勻。

④、厭氧消化反應與固液分離在同一個池內實現,結構簡單、能耗低、運行管理方便。

⑤、由于有強制機械攪拌,在高濃度狀態可有效控制原料的沉淀、分層以及表層浮渣結殼、氣體溢出不暢和短流等問題。

工藝缺點

①、工藝池體體積較大,負荷較低。

②、無法分離水力停留時間和固體停留時間,污泥停留時間等于水力停留時間,反應器內不能累計足夠濃度的污泥,不能滯留微生物。

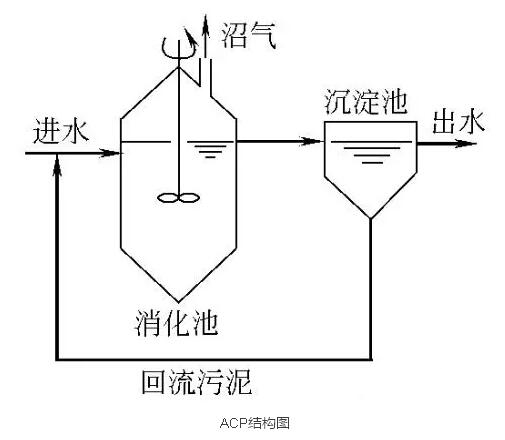

3、厭氧接觸消化器(ACP)

厭氧接觸工藝反應器是完全混合式的,是在CSTR基礎上進行了改進的一種較高效率的厭氧反應器。反應器排出的混合液首先在沉淀池中進行固液分離,污水由沉淀池上部排出,沉淀池下部的污泥被回流至厭氧消化池內。

工藝優點

①、保證污泥不流失,提高厭氧消化池內污泥濃度。

②、反應器的有機負荷率和處理效率較高。

③、易啟動。

④、與普通厭氧消化池相比,水力停留時間大大縮短

⑤、適用于SS濃度較高的廢水處理,如生活污水和工業廢水。

⑥、耐沖擊負荷。

工藝缺點

①、去除率相對較低,增加好氧負擔。

②、需污泥回流,固液分離相對困難。

③、出水水質也相對較差,對后序處理工藝產生影響。

第二代厭氧反應器

第二代反應器可以將固體停留時間和水力停留時間分離,能保持大量的活性污泥和足夠長的污泥齡,并注重培養顆粒污泥,屬高負荷系統。包括:厭氧濾池(AF)、厭氧流化床和膨脹床反應器(AFBR)、升流式厭氧污泥床(UASB)、厭氧折流板反應器(ABR)等。

1、附著膜型消化器

附著膜型消化器的特征是在反應器內安裝有惰性支持物(又稱填料)供微生物附著,并形成生物膜。進料中的液體和固體在穿過填料時,滯留微生物附著在生物膜內,并且在HRT相當短的情況下,可阻止微生物沖出。因其具有短的SRT而影響固體物的轉化,這類反應器只適用于處理低濃度、低SS有機廢水。這種消化器主要有厭氧濾器、流化床和膨脹床兩種。

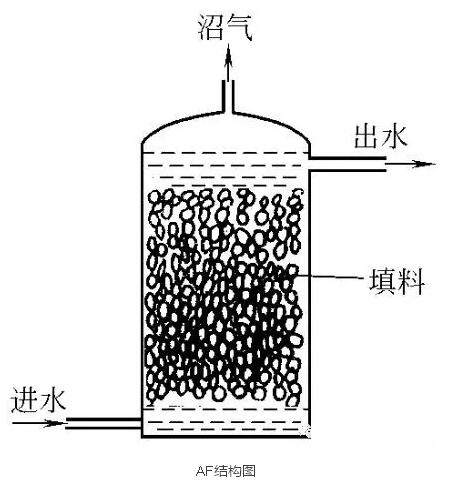

1)厭氧濾器(AF)

AF是采用填充材料作為微生物載體的一種高速厭氧反應器,厭氧菌在填充材料上附著生長,形成生物膜。生物膜與填充材料一起形成固定的濾床。厭氧濾床可分為上流式厭氧濾床和下流式厭氧濾床二種。

工藝優點

①、處理能力高,濾池內可以保持較高的微生物濃度。

②、不需另設泥水分離設備,出水SS較低。

③、低操作費用,無需攪拌、效率高、運轉穩定、可承受負荷變化。

④、出泥少,能耗低。

工藝缺點

①、填料費用高。

②、易發生堵塞和短路。

③、啟動期較長。

④、微生物積累,增加了運轉期間料液的阻力。

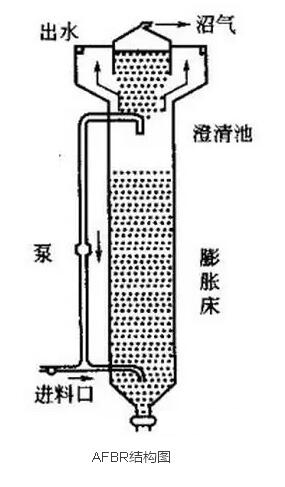

2)厭氧流化床和膨脹床反應器(AFBR)

流化床和膨脹床反應器屬于附著生長型生物膜反應器,在其內部填有像砂粒一樣大小的(半徑0.2~0.5mm)惰性顆粒供微生物附著,如焦炭粉、硅藻土、粉炭灰和合成材料等,當有機污水自下而上穿過細小的顆粒層時,污水和所產氣體的升流速度足以使介質顆粒呈膨脹或流動狀態,每一個顆粒表面都被生物膜所覆蓋,能支持更多的微生物附著,使MRT比HRT更長,因而使消化器具有更高的效率。

工藝優點

①、有較大表面積供微生物附著。

②、可以達到更高的負荷。

③、高濃度的微生物使運行更穩定。

④、能承受負荷的變化。

⑤、在長時間停運后可更快地啟動。

⑥、消化器內混合狀態較好。

工藝缺點

①、使顆粒膨脹或流態化需較高能耗和維持費。

②、支持介質易被沖出,損壞泵或其他設備。

③、有時需要脫氣裝置從出水中有效地分開介質顆粒和懸浮固體。

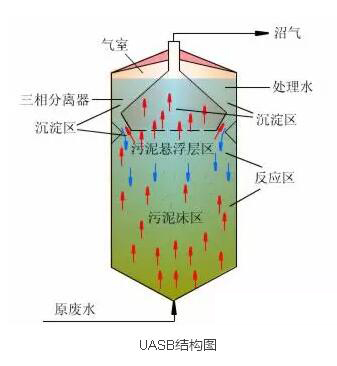

2上流式厭氧污泥床反應器(UASB)

UASB是目前發展最快的消化器之一,其特征是自下而上流動的污水流過膨脹的顆粒狀的污泥床。消化器分為三個區,即污泥床、污泥層和三相分離器。分離器將氣體分流并阻止固體物漂浮和沖出,使MRT比HRT大大增長,產甲烷效率明顯提高,污泥床區平均只占消化器體積的30%,但80~90%的有機物在這里降解。

三相分離器是UASB厭氧消化器的關鍵設備,主要功能是氣液分離、固液分離和污泥回流,但均由氣封、沉淀區和回流縫組成。

工藝優點

①、消化器結構簡單,沒有攪拌裝置及填料(除三相分離器)。

②、較長的SRT及MRT使其實現了很高負荷率。

③、顆粒污泥的形成使微生物天然固定化,增加了工藝的穩定性。

④、出水SS含量低。

工藝缺點

①、需安裝三相分離器。

②、需要有效的布水器,使進料均勻分布。

③、要求浸水SS含量低。

④、在水力負荷較高或SS負荷較高時易流失固體和微生物。

⑤、運行技術要求高。

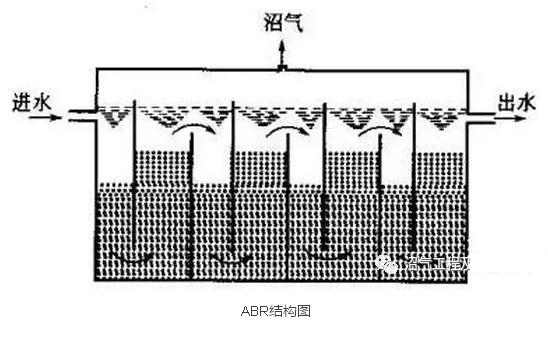

3、厭氧折流板反應器(ABR)

在這種消化器里,由于擋板的阻隔使污水上下折流穿過污泥層。這樣每個單元就相當于一個反應器,反應器的總數等于各反應器之和。我國前些年曾引起該型消化器,用來處理酒精廢醪的丙酮丁醇廢醪,但在實際應用過程中其效果一直欠佳。同時由于要造成折流,使得消化器結構復雜、施工難、造價高。目前難以在生產中獲得廣泛應用。

第三代厭氧反應器

第三代反應器在將固體停留時間和水力停留時間相分離的前提下,使固、液兩相充分接觸,既能保持大量污泥又能使廢水和活性污泥之間充分混合、接觸,以達到真正高效的目的。包括:膨脹顆粒污泥床(EGSB)、內循環厭氧反應器(IC)、上流式污泥床過濾器(UBF)等。

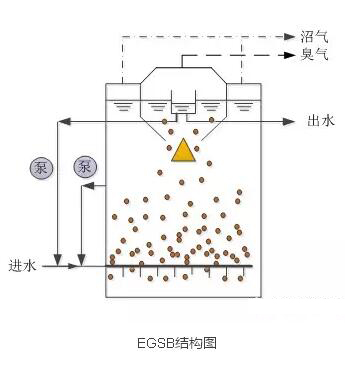

1、膨脹顆粒污泥床反應器(EGSB)

EGSB與UASB反應器的結構相似,不同的是EGSB反應器采用相當高的上流速度,因此,在EGSB反應器中顆粒污泥處于完全或部分“膨脹化”的狀態,即污泥床的體積由于顆粒之間平均距離的增加而擴大。為了提高上升速度,EGSB反應器采用較大的高度與直徑比和很大的回流比。

工藝優點

①、在高速上升速度和產氣的攪拌作用下,廢水與顆粒污泥接觸更充分。

②、水力停留時間短,反應器有機負荷和處理效率高,高負荷有利于顆粒長大,高的剪切力有利于形成更光滑和更密實的生物膜。

③、高徑比大,占地面積大大縮小。

④、均勻布水,污泥處于膨脹狀態,不易產生溝流和死角。

⑤、三相分離器工作狀態和條件穩定。

⑥、ICOD有機負荷率高,污泥截留能力強。

⑦、顆粒污泥活性高,沉降性能好,顆粒大,強度較好,處理低濃度有機廢水優勢明顯。

⑧、適用于中低濃度有機廢水的處理。

工藝缺點

①、氣溫和水溫的大幅降低會影響EGSB的運行穩定性。

②、投資相對較大,對廢水SS含量要求嚴格。

③、由于采用高的升流速度運行,運行條件和控制技術要求高。

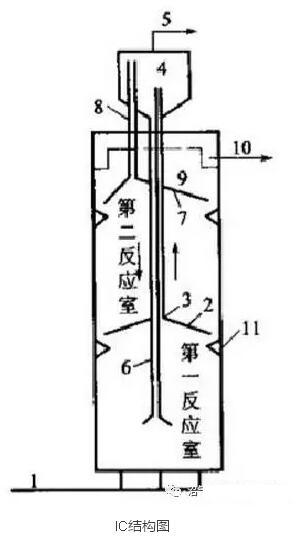

2、內循環厭氧反應器(IC)

內循環厭氧反應器,是目前世界上效率最高的厭氧反應器。該反應器集UASB反應器和流化床反應器于一身,利用反應器內所產生沼氣的提升力實現發酵料液的內循環。

工藝優點

①、通過內循環自動稀釋進水,保證反應室進水濃度的穩定性。

②、僅需要較短的停留時間,適用于可生化性較好的廢水處理。

③、運行穩定,抗沖擊負荷效果好,容積負荷高,投資成本少。

④、上升流速大,SS不會在反應器內大量積累,可保持污泥較高活性。

工藝缺點

①、在污水可生化性不是太好的情況下,由于水力停留時間較短,去除率遠沒有UASB高,增加了好氧的負擔。

②、由于氣體內循環,特別是對進水水質不太穩定的廠,易導致出水水量不穩定,出水水質也相對不穩定,有時可能會出現短暫不出水現象,對后序處理工藝產生影響。

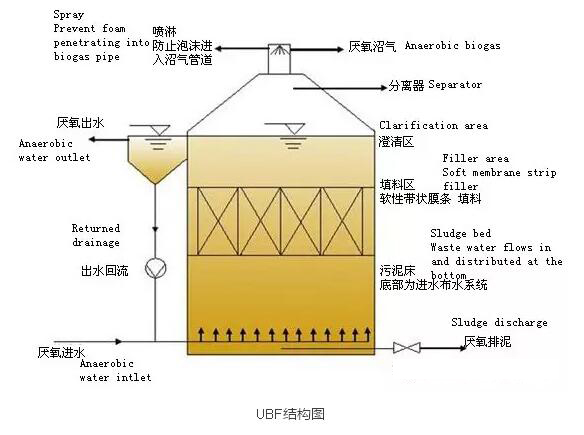

3、上流式污泥床反應器(UBF)

UBF反應器是有UASB和AF結構的復合式反應器。反應器的下面是高濃度顆粒污泥組成的污泥床,上部是填料及其附著的生物膜組成的濾料層。其突出優勢是反應器上部空間所架設的填料,不但在其表面生長微生物,且在其空隙截留懸浮微生物,利用原有的無效容積增加了生物總量,防止生物量的突然洗出,且由于填料的存在,夾帶污泥的氣泡在上升過程中與之碰撞,加速了污泥與氣泡的分離,從而降低了污泥的流失。

其它幾種厭氧消化器

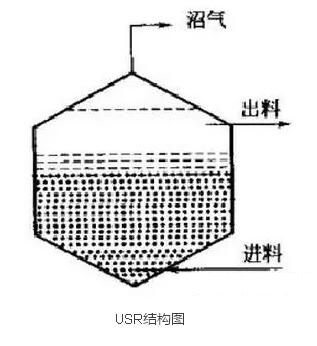

1、升流式固定床反應器(USR)

USR是一種結構簡單、適用于高懸浮固體原料的反應器。原料從底部進入消化器內,與消化器里的活性污泥接觸,使原料得到快速消化。未消化的生物質固體顆粒和沼氣發酵微生物靠自然沉降滯留于消化器內,上清液從消化器上部溢出,這樣可以得到比水力滯留期高得多的固體滯留期(SRT)和微生物滯留期(MRT),從而提高了固體有機物的分解率和消化器的效率。在當前畜禽養殖行業糞污資源化利用方面,有較多的應用。許多大中型沼氣工程,均采用該工藝。

工藝優點

①、反應器內不設三相分離器和其它構件。

②、比重較大的固體物累積使反應器內保持較高的固體量和生物量,保證較長的微生物和固體滯留時間。

③、浮渣層不易堵塞,產氣效率高。

④、沼氣隨水流上升具有攪拌混合作用,促使有機固體與厭氧微生物充分接觸反應。

⑤、當超負荷運行時,污泥沉降性能變差,出水COD升高,但一般不會造成酸化。

⑥、RT較長,出水帶出的污泥不需回流,固體物可得到較徹底的消化,SS去除率60%~70%。

工藝缺點

①、進料固形物懸浮物濃度控制不好,易出現堵塞布水管、單管布水易短流等問題。

②、對含纖維素較高的料液,表面易結殼。

③、沼渣沼液COD濃度含量較高,不適宜達標排放,一般用于農田施肥進行生態化處理。

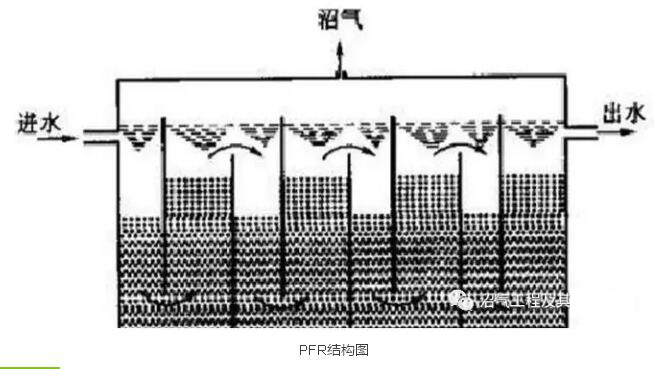

2、塞流式反應器(PFR)

塞流式反應器也稱推流式反應器,是一種長方形的非完全混合式反應器。高濃度懸浮固體發酵原料從一端進入,從另一端排出。消化器內沼氣的產生可以為料液提供垂直的攪拌作用,料液在沼氣池內無縱向混合,發酵后的料液借助于新鮮料液的推動作用而排走。

工藝優點

①、不需要攪拌,池形結構簡單,能耗低。

②、適用于高SS廢水的處理。

③、運行方便,故障少,管理簡單,穩定性好。

工藝缺點

①、固體物易沉淀,影響反應器有效體積,使HRT和SRT降低,效率較低。

②、需要固體和微生物的回流作為接種物。

③、因反應器面積、體積較大,反應器內難以保持一致的溫度。

④、易產生厚的結殼,堵塞反應器。

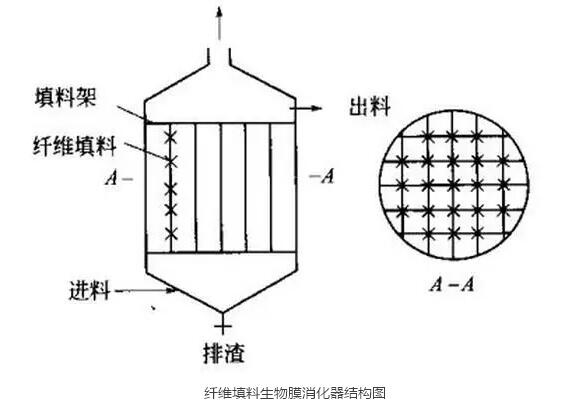

3、纖維填料生物膜消化器

纖維填料固定床生物膜消化器實質上是 AF 結構形式的一種。采用維綸制成的纖維填料。

工藝優點

①、維綸具有較好的耐腐蝕性能,在一般有機溶劑及石油等溶劑內均不溶解,是一種理想的填料。

②、孔隙率大、理論比表面積大、不易堵塞。

③、因生物膜的表面積大,具有極強的消化能力。

工藝缺點

①、若進料濃度過高,會造成進料量超負荷,導致消化器底部物料酸化,影響消化器的穩定運行。

②、纖維填料若間距設計不合理,長期使用易發生粘連和堵塞。

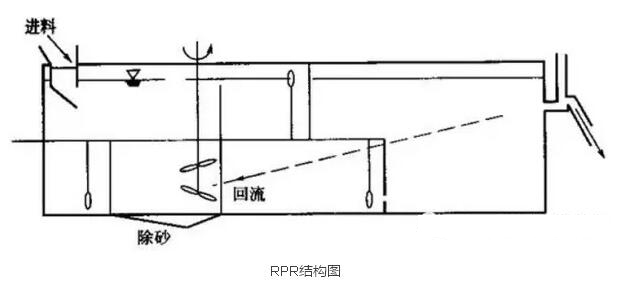

4單元混合塞流式厭氧消化器(RPR)

RPR是在高濃度、塞流及攪拌三結合厭氧消化器(HCPF)基礎上根據厭氧發酵的不同階段,將消化器分解成若干個單元,并通過厭氧單元內的不同攪拌強度及單元之間的料液混合,實現高效厭氧消化的過程。

目前較為常見的幾種厭氧消化反應器優劣勢及適用范圍對比總結如下:

|

名 稱 |

優 點 |

缺 點 |

適 用 范 圍 |

|

CADT |

結構簡單,投資小 |

水力停留時間長,管理不便 |

高濃度、高懸浮物的有機廢水 |

|

CSTR |

結構簡單、投資小、運行管理簡單 |

容積負荷率低,效率較低,出水水質較差 |

適用于高SS含量的污泥處理 |

|

ACP |

投資較省、運行管理簡單,容積負荷率較高,耐負荷能力強 |

停留時間相對較長,出水水質相對較差 |

適用于高濃度、高懸浮物的有機廢水 |

|

AF |

處理效率高,耐負荷能力強,出水水質相對較好 |

投資較大,反應器容易短路和堵塞 |

適用于SS含量較低的有機廢水 |

|

AFBR |

內部混合狀態好,耐負荷能力強,啟動速度快 |

投資較大,設備維護成本高 |

適用于SS含量較低的有機廢水 |

|

UASB |

處理效率高,耐負荷能力強,出水水質相對較好,工藝結構簡單 |

投資相對較大,對廢水SS含量要求嚴格 |

適用于SS含量適低的有機廢水 |

|

EGSB |

處理效率高,耐負荷能力強,出水水質相對較好 |

投資相對較大,對廢水SS含量要求嚴格 |

適用于SS含量較少和濃度相對較低的有機廢水 |

|

IC |

處理效率高,不易堵塞,投資較省、運行管理簡單,容積負荷率較高,抗沖擊負荷效果好 |

停留時間相對較長,出水水質相對較差 |

適用于SS含量適低的有機廢水 |

|

USR |

處理效率高,不易堵塞,投資較省、運行管理簡單,容積負荷率較高 |

結構限制相對嚴格,單體體積較小 |

適用于高含固量的有機廢水 |

|

PFR |

投資較省、運行管理簡單,能耗低 |

容積負荷率低,效率較低,反應器易堵塞,溫度不穩定 |

適用于SS含量較高的污泥處理 |

以上就是目前較為常見的厭氧消化反應器,每一種反應器都有其優缺點,但針對不同反應器的缺點,國內外都會有相應的解決方案,以實現厭氧消化的高效化,故以上優劣勢的分析與梳理,僅供大家參。